新闻资讯

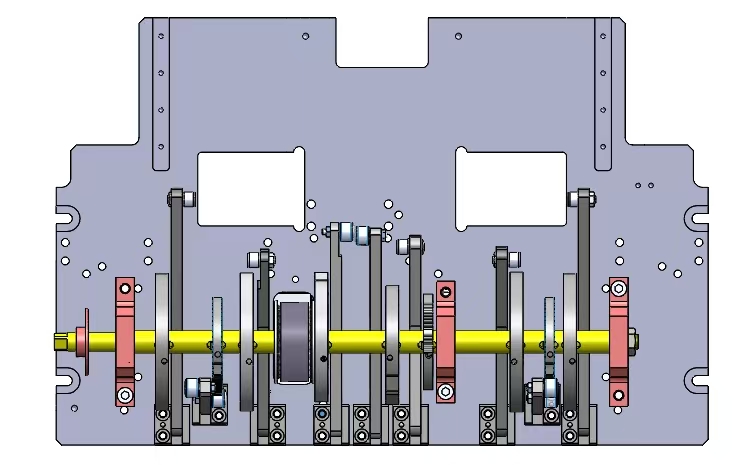

在SMT接料机的技术演进中,传动系统始终是设备性能的“中枢神经”。面对高速精密化生产需求,行业正围绕**单电机凸轮传动**与**多电机执行单元传动**两大技术路径展开深度博弈。

传统观点认为,凸轮传动凭借机械联动的稳定性,长期占据主流地位;而新兴的多电机方案则以模块化设计理念,试图重构接料机的运动控制逻辑。究竟是经典机械美学的延续,还是分布式驱动的全面革新?这场技术路线的较量,实则映射出制造业对**效率、精度、柔性**三大核心价值的终极追求。

本文将从**能效比、动态响应精度、维保成本、工艺适配性**四个维度切入,结合宝尔威在半导体封装、消费电子领域的500+落地案例数据,深度解构两种技术路线的真实效能边界——当设备稼动率娱乐中心要求突破95%、换线频次达到日均6次时,技术选择的底层逻辑正在发生颠覆性变化。

单电机凸轮传动:通过单一电机驱动凸轮结构,按预设轨迹与时序完成动作。

多电机执行单元传动:多个电机独立控制不同执行单元,支持灵活参数调节。

单电机凸轮传动技术

✅ 核心优势

- 高稳定性:机械结构固定,动作时序精准,几乎无偏差风险。

- 超长寿命:核心部件渗氮处理,耐磨抗损耗,使用寿命达10万小时以上。

- 节能高效:单电机驱动能耗低,综合能效比多电机方案提升30%。

- 调试便捷:无需复杂参数设置,快速适配标准化产线需求。

⚠ 局限性

娱乐中心- 灵活性受限:动作路径与行程固定,无法根据特殊需求动态调整。

多电机执行单元传动技术

娱乐中心 ✅ 核心优势

- 高度灵活:各单元速度、行程可独立编程,适配多样化生产场景。

- 智能扩展:支持软件定义动作逻辑,满足定制化工艺需求。

娱乐中心 ⚠ **潜在挑战**

- 稳定性风险:多电机协同依赖精密程序控制,易因参数错误或软件Bug导致故障。

娱乐中心- 能耗偏高:多电机并行运行功耗较高,长期使用成本增加。

- 调试复杂:需专业工程师反复优化参数,维护难度大。

---

对比总结:技术选型指南

| 维度 | 单电机凸轮传动 | 多电机执行单元传动

娱乐中心|--------------- |-------------------------------------------|------------------------------------------

娱乐中心| **稳定性** | ⭐⭐⭐⭐⭐(机械硬防错) | ⭐⭐(依赖程序可靠性)

| **灵活性** | ⭐⭐(固定模式) | ⭐⭐⭐⭐⭐(可编程调节)

娱乐中心| **能耗效率** | ⭐⭐⭐⭐⭐(单电机低功耗) | ⭐⭐⭐(多电机高能耗)

| **维护成本** | ⭐⭐⭐⭐(结构简单耐用) | ⭐⭐(软件调试频繁)

| **适用场景** | 标准化大批量生产 | 小批量多品种柔性化生产

行业应用建议

- 追求稳定与能效:选择单电机凸轮传动,尤其适合消费电子、汽车电子等标准化产线。

娱乐中心- 需要柔性化生产:多电机方案更适合半导体、医疗设备等小批量高混装场景,但需配备专业运维团队。

技术没有绝对优劣,只有最适合的选择!

企业应根据自身产能规模、产品类型及技术能力,匹配最佳传动方案。